Serie BFFAT.5

Productos y envases

Mediante la utilización de los dosificadores apropiados se pueden envasar en estas máquinas prácticamente todos los productos que se presenten en forma de polvo o granos. Asimismo es posible concebir máquinas duales que sirvan no solamente para un producto sino para varios de ellos aun empleando dos dosificadores diferentes.

Se utiliza esta máquina con éxito para el envasamiento de harina de trigo, harina de maíz, yerba mate, café molido, talco para el cuerpo, jabones y detergentes en polvo, azúcar granulado, polvos de cereales, legumbres, arroz, preparados para tortas, alimentos para niños, alimentos balanceados, insecticidas, etc.

El intenso sistema de vibrado regulable permite obtener envases sumamente firmes en el caso de productos que deban ser compactados. Como la vibración ocurre mientras el envase está guiado dentro de su correspondiente casillero, el proceso de compactación, lejos de redondear al envase, realza aún más su apariencia de paralelepípedo. La ejecución de los casilleros de transporte, levemente troncocónica, abiertos en la parte inferior y en ciertos casos la aplicación de un presionador mecánico, permite enfatizar aún más el proceso de compactación.

La expulsión de los paquetes de su correspondiente casillero hacia la sección de cerrado se produce sin girarlos sobre su base y sin introducir empujes laterales que pudieran deformar al miso antes de que se ejecute el cierre, razón por la cual el producto no se afloja después de la vibración, y permanece compactado hasta que el paquete es totalmente cerrado.

Es posible utilizar bolsas de fondo cuadrado o rectangular, impresas y plegadas, las que son cargadas en un magazine aun con la máquina en movimiento. Se pueden utilizar envases simples de papel, o combinados de folios diferentes (ej. papel-polipropileno).

También es posible concebir esta máquina con carácter dual desde el punto de vista del envase, pudiéndose ejecutar versiones que funcionen con alimentador automático de bolsas flexibles, o alternativamente alimentador automático de tarros cilíndricos. El cambio de bolsas flexibles a tarros o viceversa se efectúa en contados minutos.

Es posible, si se desea, introducir calefactores de termosellado en el sistema de cierre para posibilitar la utilización de bolsas termosoldables

Se utiliza esta máquina con éxito para el envasamiento de harina de trigo, harina de maíz, yerba mate, café molido, talco para el cuerpo, jabones y detergentes en polvo, azúcar granulado, polvos de cereales, legumbres, arroz, preparados para tortas, alimentos para niños, alimentos balanceados, insecticidas, etc.

El intenso sistema de vibrado regulable permite obtener envases sumamente firmes en el caso de productos que deban ser compactados. Como la vibración ocurre mientras el envase está guiado dentro de su correspondiente casillero, el proceso de compactación, lejos de redondear al envase, realza aún más su apariencia de paralelepípedo. La ejecución de los casilleros de transporte, levemente troncocónica, abiertos en la parte inferior y en ciertos casos la aplicación de un presionador mecánico, permite enfatizar aún más el proceso de compactación.

La expulsión de los paquetes de su correspondiente casillero hacia la sección de cerrado se produce sin girarlos sobre su base y sin introducir empujes laterales que pudieran deformar al miso antes de que se ejecute el cierre, razón por la cual el producto no se afloja después de la vibración, y permanece compactado hasta que el paquete es totalmente cerrado.

Es posible utilizar bolsas de fondo cuadrado o rectangular, impresas y plegadas, las que son cargadas en un magazine aun con la máquina en movimiento. Se pueden utilizar envases simples de papel, o combinados de folios diferentes (ej. papel-polipropileno).

También es posible concebir esta máquina con carácter dual desde el punto de vista del envase, pudiéndose ejecutar versiones que funcionen con alimentador automático de bolsas flexibles, o alternativamente alimentador automático de tarros cilíndricos. El cambio de bolsas flexibles a tarros o viceversa se efectúa en contados minutos.

Es posible, si se desea, introducir calefactores de termosellado en el sistema de cierre para posibilitar la utilización de bolsas termosoldables

Dosificadores

Las máquinas de la serie BFFAT pueden ser equipadas con dosificadores a tornillo sinfín o platos de bujes giratorios. A estos sistemas de dosificado se los puede complementar con un sistema de balanzas para mejorar el control sobre el peso de los paquetes (sistema de balanzas modelo BT).

El sistema de dosificación volumétrica a tornillo sinfín es indicado para aquellos productos en polvo de tipo amorfo, de mediano o difícil escurrimiento, como pueden ser el café molido, talco, harina de trigo y productos similares.

Consiste en una hélice metálica que gira durante una cierta cantidad de revoluciones para luego detenerse, impulsando así una determinada cantidad de producto dentro del envase.

El ajuste del peso se produce mediante controladores de pulsos programables. La cantidad de gramos que dosifica por cada revolución de la hélice depende no solo del diámetro y paso de la misma, sino también del volumen aparente del producto. Nuestros dosificadores a tornillo sinfín están diseñados de modo tal que compensan hasta cierto punto las posibles variaciones de compactación permitiendo exactitudes en el peso del orden de ±1%. Se sugiere asegurar uniformidad en el sistema de alimentación, para así reducir al mínimo las variaciones en el peso del paquete.

Generalmente se equipa a la máquina con dos dosificadores a tornillo sinfín, los que descargan individualmente aproximadamente el 50% de la dosis total.

Durante la primera dosis ya hay vibración en el envase y también hay vibración entre la primera y la segunda dosis. Esto posibilita que la primera dosis ocupe un volumen menor en el momento de recibir la segunda dosis, por lo cual la altura de la bolsa abierta puede ser menor que si no hubiera vibración previa a la dosificación total. Esto significa un ahorro importante de papel en comparación con las máquinas que vibran exclusivamente después de la dosificación.

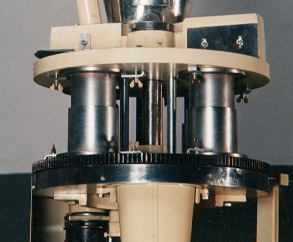

Los dosificadores a platos de bujes giratorios consisten en un conjunto de 3 discos metálicos provistos de un juego de bujes telescópicos. Mediante la variación de la distancia entre el plato superior y el intermedio es posible regular la altura de los mismos. El plato inferior hace las veces de fondo de estos bujes que quedan así convertidos en recipiente de volumen regulable. Suele equiparse a las envasadoras de la serie BFFAT con dos dosificadores de platos.

Cuando los bujes pasan por debajo de la cámara de entrada del producto se llenan y quedan enrasados mediante un sistema de rastrillos y al pasar sobre una abertura practicada en el plato inferior fijo, el producto cae por gravedad a través de una boquilla de descarga dentro del envase.

Este sistema es también volumétrico y no es apto para productos de difícil escurrimiento. Se utiliza en la dosificación de productos de fácil escurrimiento o polvos cristalinos o trozos que por su comportamiento físico no pueden dosificarse por el sistema de tornillo sinfín. Se dosifican con este sistema productos tales como arroz, azúcar en granos gruesos, legumbres secas, polvos granulados, productos combinados como en el caso de la yerba mate -mezcla de palo, hoja y polvo-, vegetales secos en pequeños trozos, tales como verduras disecadas, té, y similares.

Aquí también la compactación del producto incide sobre el peso de cada dosis. Debe mantenerse en lo posible una altura uniforme en las tolvas de alimentación a la envasadora.

La exactitud natural en el peso de este sistema de dosificación está en el orden de ±1,5%. Se sugiere asegurar uniformidad en el sistema de alimentación, para así reducir al mínimo las variaciones en el peso del paquete.

El sistema de dosificación volumétrica a tornillo sinfín es indicado para aquellos productos en polvo de tipo amorfo, de mediano o difícil escurrimiento, como pueden ser el café molido, talco, harina de trigo y productos similares.

Consiste en una hélice metálica que gira durante una cierta cantidad de revoluciones para luego detenerse, impulsando así una determinada cantidad de producto dentro del envase.

El ajuste del peso se produce mediante controladores de pulsos programables. La cantidad de gramos que dosifica por cada revolución de la hélice depende no solo del diámetro y paso de la misma, sino también del volumen aparente del producto. Nuestros dosificadores a tornillo sinfín están diseñados de modo tal que compensan hasta cierto punto las posibles variaciones de compactación permitiendo exactitudes en el peso del orden de ±1%. Se sugiere asegurar uniformidad en el sistema de alimentación, para así reducir al mínimo las variaciones en el peso del paquete.

Generalmente se equipa a la máquina con dos dosificadores a tornillo sinfín, los que descargan individualmente aproximadamente el 50% de la dosis total.

Durante la primera dosis ya hay vibración en el envase y también hay vibración entre la primera y la segunda dosis. Esto posibilita que la primera dosis ocupe un volumen menor en el momento de recibir la segunda dosis, por lo cual la altura de la bolsa abierta puede ser menor que si no hubiera vibración previa a la dosificación total. Esto significa un ahorro importante de papel en comparación con las máquinas que vibran exclusivamente después de la dosificación.

Los dosificadores a platos de bujes giratorios consisten en un conjunto de 3 discos metálicos provistos de un juego de bujes telescópicos. Mediante la variación de la distancia entre el plato superior y el intermedio es posible regular la altura de los mismos. El plato inferior hace las veces de fondo de estos bujes que quedan así convertidos en recipiente de volumen regulable. Suele equiparse a las envasadoras de la serie BFFAT con dos dosificadores de platos.

Cuando los bujes pasan por debajo de la cámara de entrada del producto se llenan y quedan enrasados mediante un sistema de rastrillos y al pasar sobre una abertura practicada en el plato inferior fijo, el producto cae por gravedad a través de una boquilla de descarga dentro del envase.

Este sistema es también volumétrico y no es apto para productos de difícil escurrimiento. Se utiliza en la dosificación de productos de fácil escurrimiento o polvos cristalinos o trozos que por su comportamiento físico no pueden dosificarse por el sistema de tornillo sinfín. Se dosifican con este sistema productos tales como arroz, azúcar en granos gruesos, legumbres secas, polvos granulados, productos combinados como en el caso de la yerba mate -mezcla de palo, hoja y polvo-, vegetales secos en pequeños trozos, tales como verduras disecadas, té, y similares.

Aquí también la compactación del producto incide sobre el peso de cada dosis. Debe mantenerse en lo posible una altura uniforme en las tolvas de alimentación a la envasadora.

La exactitud natural en el peso de este sistema de dosificación está en el orden de ±1,5%. Se sugiere asegurar uniformidad en el sistema de alimentación, para así reducir al mínimo las variaciones en el peso del paquete.

Funcionamiento de la máquina

Alimentación de envases

La alimentación de las bolsas planas se efectúa desde una pila horizontal en forma de abanico, desde donde son retiradas automáticamente por succión.

Un dispositivo abre la boca de las bolsas, inyecta aire a presión desplegando así el fondo y, mediante una mordaza, traza un pliegue para que permanezca el envase abierto durante el llenado cuando esté libre de sujeción. Al mismo tiempo el aire que despliega el fondo introduce las bolsas en los correspondientes casilleros.

Un dispositivo abre la boca de las bolsas, inyecta aire a presión desplegando así el fondo y, mediante una mordaza, traza un pliegue para que permanezca el envase abierto durante el llenado cuando esté libre de sujeción. Al mismo tiempo el aire que despliega el fondo introduce las bolsas en los correspondientes casilleros.

Llenado

Las bolsas vacías guiadas por sus correspondientes casilleros llegan así a las estaciones donde son vibradas.

El llenado se efectúa solamente si se encuentra una bolsita vacía debajo de la estación respectiva.

El llenado se efectúa solamente si se encuentra una bolsita vacía debajo de la estación respectiva.

Transporte y vibración de las bolsas

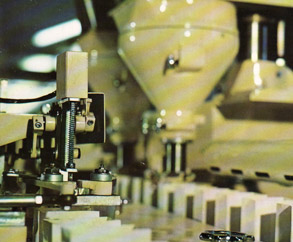

Los casilleros de transporte están montados sobre una cadena, la cual, realiza un desplazamiento intermitente.

Todas las operaciones de llenado de bolsas, vibración de las mismas y preparación del cuello superior para su posterior cerrado, se efectúan dentro de los correspondientes casilleros. Los paquetes avanzan dentro de los casilleros con el lado ancho hacia adelante.

La compactación del producto se efectúa mediante un dispositivo vibrador de intensidad regulable que actúa directamente sobre la placa en que apoyan los paquetes al ser transportados. Campanas de aspiración de polvo son provistas con el equipo.

Todas las operaciones de llenado de bolsas, vibración de las mismas y preparación del cuello superior para su posterior cerrado, se efectúan dentro de los correspondientes casilleros. Los paquetes avanzan dentro de los casilleros con el lado ancho hacia adelante.

La compactación del producto se efectúa mediante un dispositivo vibrador de intensidad regulable que actúa directamente sobre la placa en que apoyan los paquetes al ser transportados. Campanas de aspiración de polvo son provistas con el equipo.

Preparación del cierre

Las bolsas llenadas y vibradas pasan, aún dentro de sus casilleros, a una estación de preparación del cierre. Allí los fuelles laterales de la bolsa son metidos nuevamente hacia adentro y un dispositivo plancha lateralmente el cuello del paquete para facilitar la prolijidad en el cierre definitivo y hacer que éste se efectúe en la forma mas ajustada posible al nivel del producto contenido en el envase.

Cierre

Las bolsas ya llenadas, vibradas y con su cuello preparado para el cierre, salen impulsadas por un botador hacia el módulo cerrador (máquina modelo BSF/BSH).

Una cuchilla giratoria corta el exceso de papel, asegurando que quede siempre por encima del nivel del producto una altura constante de, asegurando de este modo un cierre prolijo y siempre ajustado, aún en el caso de variación del volumen aparente del producto.

A continuación se producen los procesos de encolado, o soldadura por calor; y doblez simple o múltiple de acuerdo a la ejecución del cierre elegido.

En el caso de cierres termosoldables se efectúa el doblez y el cierre por medio de selladores térmicos.

En el caso de tarros, los mismos son botados fuera de la cadena de casilleros, para ser cerrados separadamente.

Una cuchilla giratoria corta el exceso de papel, asegurando que quede siempre por encima del nivel del producto una altura constante de, asegurando de este modo un cierre prolijo y siempre ajustado, aún en el caso de variación del volumen aparente del producto.

A continuación se producen los procesos de encolado, o soldadura por calor; y doblez simple o múltiple de acuerdo a la ejecución del cierre elegido.

En el caso de cierres termosoldables se efectúa el doblez y el cierre por medio de selladores térmicos.

En el caso de tarros, los mismos son botados fuera de la cadena de casilleros, para ser cerrados separadamente.

Salida de bolsas

En el caso de envases de cierre alto, las bolsas salen de la máquina con el lado angosto hacia adelante, paradas sobre la cinta transportadora de la misma.

En el caso de las bolsas con cierre chato, las mismas salen de la cerradora con el lado angosto hacia adelante por entre dos correas transportadoras, una inferior y otra superior, siguiendo de este modo bajo presión, para que el adhesivo logre un buen agarre.

En el caso de las bolsas con cierre chato, las mismas salen de la cerradora con el lado angosto hacia adelante por entre dos correas transportadoras, una inferior y otra superior, siguiendo de este modo bajo presión, para que el adhesivo logre un buen agarre.

Cambios de formato

1° Cambio de formato sólo en altura

a) Menos de 25 mm

Para trabajar 2 formatos distintos, diferentes sólo en la altura y cuando la diferencia es de menos de 25 mm, sólo es necesario girar la manivela de ajuste del mecanismo de preparación del cuello antes de la salida de los paquetes hacia la máquina cerradora y ajustar mediante una manivela la altura de la máquina cerradora.

b) Más de 25 mm

Si la diferencia de altura es de más de 25 mm, es necesario cambiar todos los casilleros y botador de salida de los paquetes hacia la cerradora. Es necesario también regular los volantes del mecanismo de preparación del cierre, así como la altura de la máquina cerradora y de la plataforma vibradora.

El cambio de formato en la altura requiere en este caso aproximadamente 1 hora-hombre.

2° Cambio completo de formato

Cuando es necesario cambiar las tres dimensiones del paquete, deberán cambiarse los casilleros de transporte, el botador de salida de paquetes, la boquilla de descarga de producto, el dispositivo abridor de bolsas, los dispositivos dobladores que preparan el cuello para el cierre, regular la altura del vibrador, ajustar el depósito de bolsitas y cambiar los dispositivos dosificadores.

Para este trabajo se requieren aproximadamente 4 horas-hombre.

Para trabajar 2 formatos distintos, diferentes sólo en la altura y cuando la diferencia es de menos de 25 mm, sólo es necesario girar la manivela de ajuste del mecanismo de preparación del cuello antes de la salida de los paquetes hacia la máquina cerradora y ajustar mediante una manivela la altura de la máquina cerradora.

b) Más de 25 mm

Si la diferencia de altura es de más de 25 mm, es necesario cambiar todos los casilleros y botador de salida de los paquetes hacia la cerradora. Es necesario también regular los volantes del mecanismo de preparación del cierre, así como la altura de la máquina cerradora y de la plataforma vibradora.

El cambio de formato en la altura requiere en este caso aproximadamente 1 hora-hombre.

2° Cambio completo de formato

Cuando es necesario cambiar las tres dimensiones del paquete, deberán cambiarse los casilleros de transporte, el botador de salida de paquetes, la boquilla de descarga de producto, el dispositivo abridor de bolsas, los dispositivos dobladores que preparan el cuello para el cierre, regular la altura del vibrador, ajustar el depósito de bolsitas y cambiar los dispositivos dosificadores.

Para este trabajo se requieren aproximadamente 4 horas-hombre.

Accionamiento

El accionamiento principal se efectúa por medio de un motor eléctrico de 3 hp, 1400 rpm, que transmite su fuerza a un reductor de velocidad de relación 1:25.

Este reductor a su vez transmite el movimiento mediante una cadena al eje principal que es donde están montadas las levas. Esta transmisión se realiza a través de un seguro mecánico que desconecta el motor de accionamiento del resto de los movimientos en caso de trabas o interrupciones.

En un extremo del eje principal está aplicado el muñón que mueve la palanca de avance de la cadena de transporte de casilleros mediante un sistema de crique. En el otro extremo del eje está fijado un piñón que por medio de una cadena acciona el módulo de preparación del cierre del paquete antes de la salida del mismo hacia cerradora.

En el caso de estar equipada la máquina con 1 o 2 tornillos dosificadores AWE, éstos son montados sobre el bastidor y tienen un motor de accionamiento propio para cada uno de ellos. En este caso la leva que comanda el momento de iniciación de la dosificación está ubicada también sobre el eje principal. Hay una leva para cada uno de los dos tornillos dosificadores.

En el caso de estar equipada la máquina con dosificadores del tipo de bujes giratorios, el accionamiento de los mismos se realiza por transmisiones a través del accionamiento principal.

La aspiración de las bolsitas del magazine y posterior apertura de las mismas se realiza por ventiladores centrífugos de succión y soplado.

Los ventiladores funcionan continuamente, mientras que la aplicación de la succión y del soplado es comandada por medio de válvulas cilíndricas accionadas mediante levas y brazos articulados desde el mismo eje principal.

La máquina cerradora BSF/BSH posee su propio motor de accionamiento independiente y también calefacción eléctrica de bajo voltaje para acelerar el secado del adhesivo.

Este reductor a su vez transmite el movimiento mediante una cadena al eje principal que es donde están montadas las levas. Esta transmisión se realiza a través de un seguro mecánico que desconecta el motor de accionamiento del resto de los movimientos en caso de trabas o interrupciones.

En un extremo del eje principal está aplicado el muñón que mueve la palanca de avance de la cadena de transporte de casilleros mediante un sistema de crique. En el otro extremo del eje está fijado un piñón que por medio de una cadena acciona el módulo de preparación del cierre del paquete antes de la salida del mismo hacia cerradora.

En el caso de estar equipada la máquina con 1 o 2 tornillos dosificadores AWE, éstos son montados sobre el bastidor y tienen un motor de accionamiento propio para cada uno de ellos. En este caso la leva que comanda el momento de iniciación de la dosificación está ubicada también sobre el eje principal. Hay una leva para cada uno de los dos tornillos dosificadores.

En el caso de estar equipada la máquina con dosificadores del tipo de bujes giratorios, el accionamiento de los mismos se realiza por transmisiones a través del accionamiento principal.

La aspiración de las bolsitas del magazine y posterior apertura de las mismas se realiza por ventiladores centrífugos de succión y soplado.

Los ventiladores funcionan continuamente, mientras que la aplicación de la succión y del soplado es comandada por medio de válvulas cilíndricas accionadas mediante levas y brazos articulados desde el mismo eje principal.

La máquina cerradora BSF/BSH posee su propio motor de accionamiento independiente y también calefacción eléctrica de bajo voltaje para acelerar el secado del adhesivo.

Mandos

Todos los componentes eléctricos están concentrados en un armario central, el que reúne así a las borneras de conexionado, contactores, protectores térmicos y fusibles. En él se ubica también el tablero de comando, en el que están instalados los botones de arranque y parada para los ventiladores, motor principal, dispositivo vibrador, máquina cerradora y controles de los dosificadores a tornillo sinfín si los hubiera.

Separadamente, en lugares estratégicos de la máquina, hay hongos de detención de emergencia.

Separadamente, en lugares estratégicos de la máquina, hay hongos de detención de emergencia.

Funciones de vigilancia y control

La máquina está equipada con sensores ópticos que evitan la descarga del producto en caso de faltar el envase; también posee un testeador de altura de producto, ubicado inmediatamente antes de que las bolsas ingresen a la máquina cerradora.

El operario debe reponer envases vacíos en el magazine (el que puede ser alimentado durante la marcha de la máquina) reponer adhesivo cuando es necesario y controlar visualmente desde un único punto todas las operaciones que se realizan sobre el envase.

La regulación de la temperatura de calefacción en la cerradora se efectúa desde un control ubicado sobre la misma.

El operario debe reponer envases vacíos en el magazine (el que puede ser alimentado durante la marcha de la máquina) reponer adhesivo cuando es necesario y controlar visualmente desde un único punto todas las operaciones que se realizan sobre el envase.

La regulación de la temperatura de calefacción en la cerradora se efectúa desde un control ubicado sobre la misma.

Ventajas especiales

• Campanas y tuberías de aspiración provistas como equipo de norma.

• Posibilidad de cargar el magazine de bolsitas vacías con la máquina en marcha.

• Elementos de regulación de altura concentrados en pocos lugares y fácilmente accionables mediante manivelas centralizadas.

• Fácil cambio de formato.

• Recorte de papel sobrante. Cierre perfecto, aún con volúmenes de productos variables.

• Sistema de transporte en casilleros de 3 lados, posibilitando la obtención de paquetes muy rígidos y perfectamente formados.

• Vibración intensa de los paquetes.

• Cuatro funciones dentro de una misma cadena de casilleros: apertura de bolsas, llenado, vibración, preparación del cierre. Consecuentemente seguridad de funcionamientos, supervisión simplificada y fácil mantenimiento.

• Accionamiento centralizado en un solo bastidor, con excepción de la cerradora, con movimientos provenientes a través de un único eje motriz mediante levas y palancas, a las que es muy fácil llegar mediante la apertura de dos amplias puertas, lo que permite fácil comprensión por parte del personal técnico, sencilla puesta a punto y mantenimiento simplificado.

• Sistema de lubricación centralizado en pocos grupos. Algunos elementos de transmisión son autolubricados.

• Intensidad de vibrado regulable, de acuerdo a la necesidad especial de cada producto.

• Posibilidad de acople de una enfardadora colectiva totalmente automática, formando así una linea completa de producción (máquinas modelo BP y HC).

• Posibilidad de cargar el magazine de bolsitas vacías con la máquina en marcha.

• Elementos de regulación de altura concentrados en pocos lugares y fácilmente accionables mediante manivelas centralizadas.

• Fácil cambio de formato.

• Recorte de papel sobrante. Cierre perfecto, aún con volúmenes de productos variables.

• Sistema de transporte en casilleros de 3 lados, posibilitando la obtención de paquetes muy rígidos y perfectamente formados.

• Vibración intensa de los paquetes.

• Cuatro funciones dentro de una misma cadena de casilleros: apertura de bolsas, llenado, vibración, preparación del cierre. Consecuentemente seguridad de funcionamientos, supervisión simplificada y fácil mantenimiento.

• Accionamiento centralizado en un solo bastidor, con excepción de la cerradora, con movimientos provenientes a través de un único eje motriz mediante levas y palancas, a las que es muy fácil llegar mediante la apertura de dos amplias puertas, lo que permite fácil comprensión por parte del personal técnico, sencilla puesta a punto y mantenimiento simplificado.

• Sistema de lubricación centralizado en pocos grupos. Algunos elementos de transmisión son autolubricados.

• Intensidad de vibrado regulable, de acuerdo a la necesidad especial de cada producto.

• Posibilidad de acople de una enfardadora colectiva totalmente automática, formando así una linea completa de producción (máquinas modelo BP y HC).

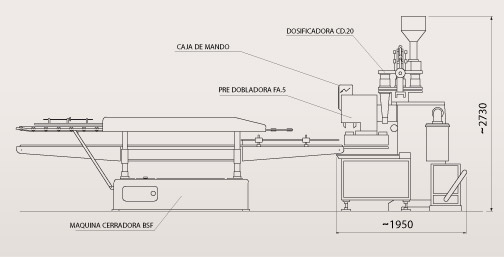

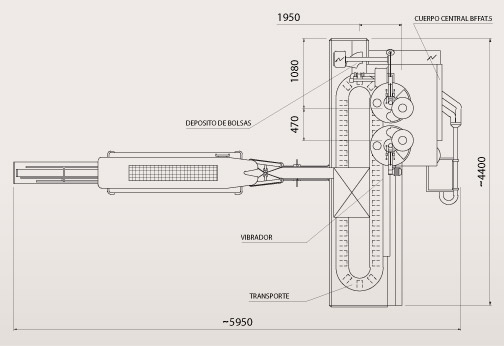

Datos técnicos

• Potencia requerida: con plato giratorio o balanzas, 10 hp; con dosificadores a tornillo sinfín, 15 hp.

• Consumo de aire comprimido: no necesita. La máquina produce mediante el escape de uno de los ventiladores el soplado de aire necesario para abrir el fondo de las bolsitas.

• Espacio requerido: superficie para la máquina envasadora sin la cerradora, 3800 mm de ancho x 2550 mm de profundidad.

Espacio adicional para la cerradora: 3500 mm de longitud x 450 mm de ancho, dispuesta a 90° en el centro del cuerpo principal de la envasadora.

Altura de la máquina: con 2 dosificadores AWE-3c, 220 mm; con 2 dosificadores DHD a bujes giratorios, 2670 mm.

• Peso aproximado: 3,5 toneladas neto.

• Servicio: una persona para vigilar y maniobrar la máquina, proveerla de bolsas vacías y adhesivo.

Una persona a la salida de los paquetes para poner éstos en las cajas de expedición. En caso de que la máquina esté acoplada a una enfardadora automática, esta persona no es necesaria.

• Limite de formato: mínimo, 65 x 45 x 145 mm (altura de bolsa abierta). Máximo, 85 x 130 x 380 mm (altura de bolsa abierta).

En casos especiales pueden ejecutarse versiones que excedan estos limites, debiéndose entonces consultar cada caso individualmente.

• Producción: hasta 50 bolsas por minuto.

• Consumo de aire comprimido: no necesita. La máquina produce mediante el escape de uno de los ventiladores el soplado de aire necesario para abrir el fondo de las bolsitas.

• Espacio requerido: superficie para la máquina envasadora sin la cerradora, 3800 mm de ancho x 2550 mm de profundidad.

Espacio adicional para la cerradora: 3500 mm de longitud x 450 mm de ancho, dispuesta a 90° en el centro del cuerpo principal de la envasadora.

Altura de la máquina: con 2 dosificadores AWE-3c, 220 mm; con 2 dosificadores DHD a bujes giratorios, 2670 mm.

• Peso aproximado: 3,5 toneladas neto.

• Servicio: una persona para vigilar y maniobrar la máquina, proveerla de bolsas vacías y adhesivo.

Una persona a la salida de los paquetes para poner éstos en las cajas de expedición. En caso de que la máquina esté acoplada a una enfardadora automática, esta persona no es necesaria.

• Limite de formato: mínimo, 65 x 45 x 145 mm (altura de bolsa abierta). Máximo, 85 x 130 x 380 mm (altura de bolsa abierta).

En casos especiales pueden ejecutarse versiones que excedan estos limites, debiéndose entonces consultar cada caso individualmente.

• Producción: hasta 50 bolsas por minuto.

Planos